? Eluna.ai:重新定义工艺参数优化的智能伙伴

? 打破传统:Eluna.ai 的三大核心超能力

不管是 PLC 里的实时生产数据,还是 MES 系统的历史工单,甚至设备传感器的振动波形,Eluna.ai 都能无缝接入。举个例子,以前调注塑机参数,得盯着压力表、温度传感器来回看,现在智能体把所有数据揉成一个 “数字孪生” 模型,哪个参数对产品质量影响大,一眼就能看明白。就像给生产线做了个 360 度的 CT 扫描,每个细节都看得明明白白。

传统算法调参得靠工程师写代码,Eluna.ai 不一样,它自己就能学。刚上线时,会先把过去 3 年的生产数据 “吃” 进去,找出最优参数的规律。生产过程中,一旦发现良品率下降 0.5%,马上启动 “强化学习模式”,在安全范围内自动微调参数,就像有个不知疲倦的工程师 24 小时盯着生产线,不断找更好的方案。而且越用越聪明,用得越久,优化效果越好。

以前人工调参数,最怕设备过载或者质量失控。Eluna.ai 内置了行业独有的 “双边界保护机制”:一方面设定设备物理极限,比如机床转速不能超过额定值的 110%;另一方面建立质量敏感模型,当参数调整可能让产品应力超出标准时,自动暂停优化并报警。有了它,再也不用担心调参数调出过载故障,生产更安全放心。

? 手把手教你:Eluna.ai 落地三步法

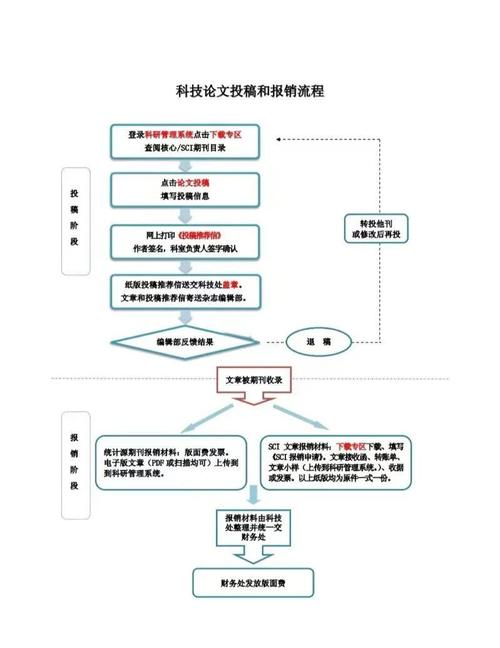

先得让工厂的数据 “跑起来”。找 IT 部门把 PLC、DCS 等设备的数据接口打通,特别是关键设备的实时数据,比如数控机床的进给速度、热处理炉的温度曲线。然后把历史生产数据,像工单记录、质检报告、设备维护日志都导进 Eluna.ai 的数据中台。这里有个小窍门,先从生产线里最 “头疼” 的环节开始,比如良品率最低的注塑车间,这样效果更明显。数据准备好后,系统会自动做数据清洗,把异常值、缺失值处理掉,为后续建模做好准备。

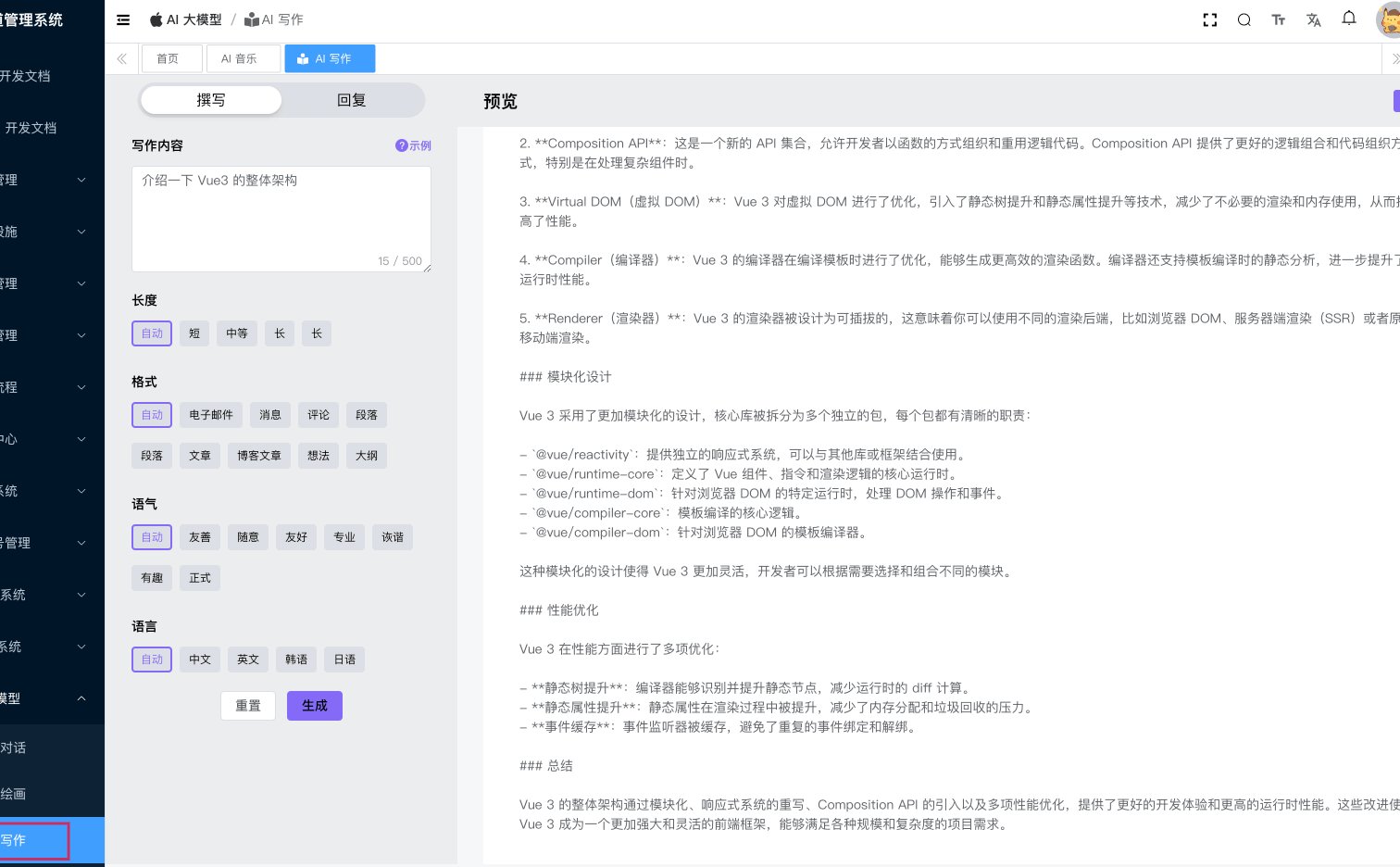

登录 Eluna.ai 的可视化后台,不需要懂复杂的算法,像搭积木一样选几个关键参数就行。比如做轴承加工的,就选磨削压力、进给速度、砂轮转速这几个参数,目标设为 “降低表面粗糙度”。系统会自动生成初始优化模型,然后在测试环境里跑 200 次模拟生产,找出最优参数组合。这时候可以拉上车间老师傅,把他们的经验变成 “专家规则” 输进去,比如 “当温度超过 80℃时,压力调节幅度不超过 5%”,让模型既有数据支撑,又有实际经验指导。模型训练好后,还能在虚拟环境里测试各种极端情况,看看是否稳定。

正式上线别搞 “一刀切”,先选一条生产线做 “试点先锋”。刚开始,Eluna.ai 会给出参数调整建议,由班组长确认后再执行,就像新司机上路有老司机盯着。等运行 3 天后,系统熟悉了实际生产的 “脾气”,就可以切换到 “半自主模式”,自动调整参数但保留人工干预权限。这时候要注意观察设备运行状态和产品质量数据,比如每小时导出一次良品率报表,看看优化效果是否符合预期。大概一周后,系统就能完全适应生产环境,进入 “全自主优化” 状态,每天能节省 30% 的参数调整时间。

? 实战见真章:看看同行怎么用

某新能源汽车电机工厂,以前定子绕组焊接合格率老是在 92% 打转。上了 Eluna.ai 后,智能体发现焊接电流波动 0.5A、焊接时间偏差 10ms 时,虚焊率会上升 1.2%。通过动态调整这两个参数,3 周后合格率涨到 98.7%,每月少报废 2000 多个定子,算下来节省成本 80 多万。而且生产线上的工人都说,现在不用频繁盯着参数表调整,有更多时间检查产品细节,工作轻松了不少。

一家烘焙食品厂,烤炉能耗占生产成本的 15%。Eluna.ai 接入后,发现炉温均匀性和排风量的匹配有问题。通过实时优化送风频率和加热管功率,在保证面包口感的前提下,每炉能耗下降 12%,一年下来节省电费 35 万。更惊喜的是,因为温度控制更精准,面包的表皮色泽和内部蓬松度更稳定,客户投诉量减少了 40%,产品口碑也变好了。

消费电子组装线上,不同型号产品切换时,贴片机参数调整得花 2 个小时。Eluna.ai 把历史换线数据和产品 BOM 结合,生成 “智能换线参数包”。现在换线时,系统自动加载最优参数,工人只需要确认关键点位,换线时间缩短到 40 分钟,每天能多生产 3 个批次的产品,产能提升了 20%。生产线的主管说,以前最头疼换线时的参数调整,现在有了这个智能体,换线变得轻松多了,生产安排也更灵活。

⚠️ 避坑指南:用对方法才是关键

有的工厂一上来就把整个车间的设备都接上,结果数据量太大,模型训练卡壳。正确的做法是先选一条典型生产线,比如产量最大或者问题最多的那条,积累经验后再推广。就像盖房子,先打好地基,再一层一层往上盖,这样更稳当。刚开始可能会遇到一些小问题,比如数据接口不匹配、模型参数设置不合适,小范围试水能更快解决这些问题,避免影响整个工厂的生产。

系统上线后,要让老师傅参与到参数规则的制定中。他们的经验能帮系统更快适应实际生产中的 “特殊情况”,比如设备用了 5 年后,某个参数的最优值会悄悄变化,老师傅的经验能让系统及时调整。而且老师傅对生产线的熟悉程度是不可替代的,他们知道哪些参数调整可能会带来潜在问题,和系统结合起来,能让优化效果更好。同时,也要给老师傅做培训,让他们了解系统的工作原理,更好地和智能体配合。

生产工艺不是一成不变的,材料批次、设备状态、甚至环境温度变化都会影响最优参数。建议每周把最新的生产数据导入系统,让模型持续学习,保持 “敏锐度”。就像人要不断学习新知识一样,系统也需要不断更新数据,才能适应变化的生产环境。比如到了夏天,车间温度升高,设备的运行状态可能会有变化,及时导入新数据,系统就能调整参数,保证生产效率不受影响。